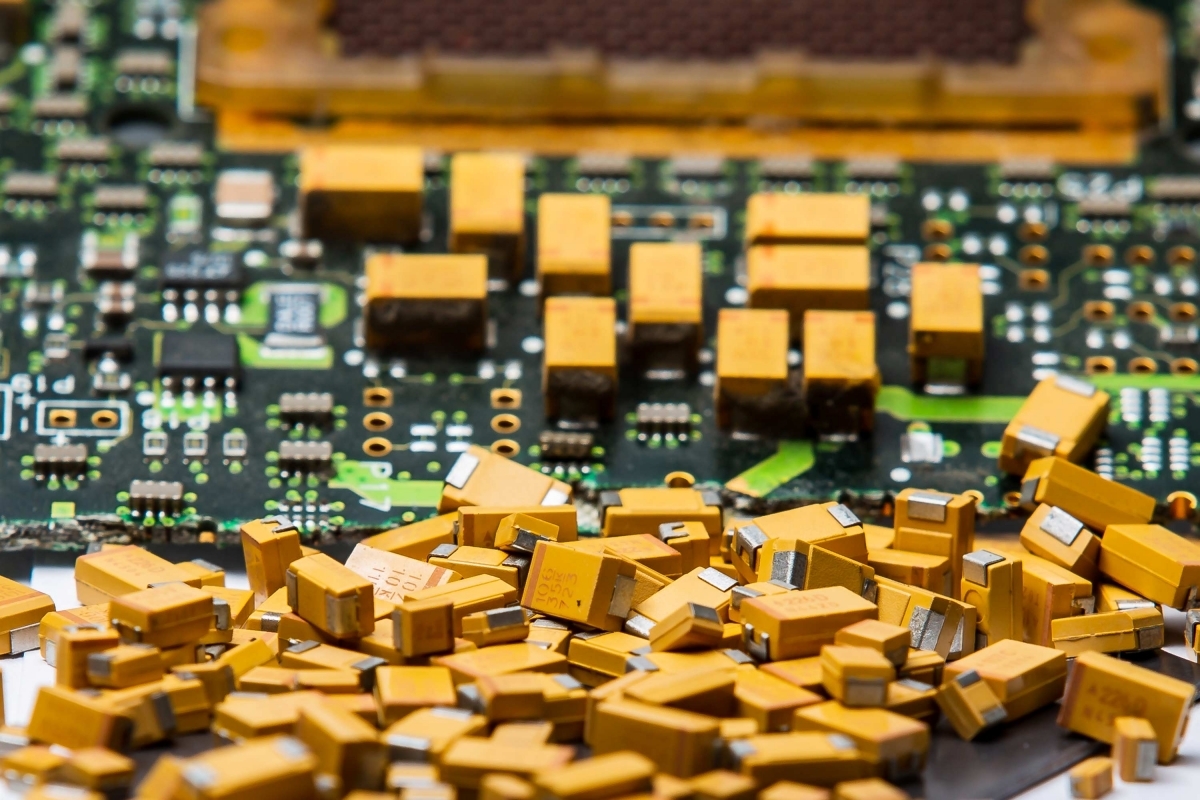

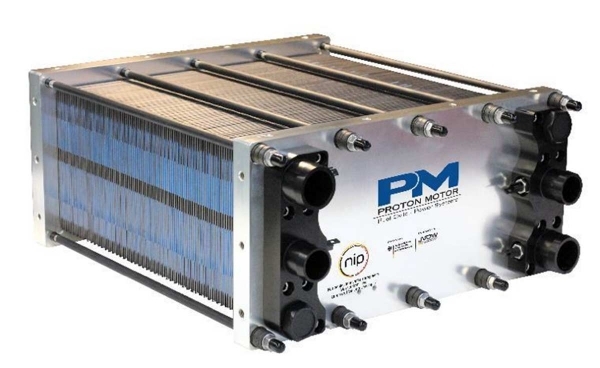

Forschung und Entwicklung

Wir von MAIREC entwickeln uns permanent weiter und sind immer auf der Suche nach neuen Ideen und Lösungen.

Wir entwickeln neue Verfahren, um noch mehr Rohstoffe recyceln zu können und somit vor der Vernichtung zu retten. Dabei arbeiten wir intensiv mit Forschungsinstituten und Hochschulen zusammen.

Unsere Investitionen in Forschung und Entwicklung sind somit Investitionen nicht nur in die Zukunft von MAIREC, sondern auch in die Zukunft der nächsten Generation Mensch.